矽膠資(zī)訊News Center

當前位置:主(zhǔ)頁 > 矽(guī)膠資訊 > 行業新聞 > 行業新聞

液態矽膠和固(gù)體矽膠生產工藝上的不同之處

時間:2018-11-22來源:宏(hóng)圖瀏覽次數:

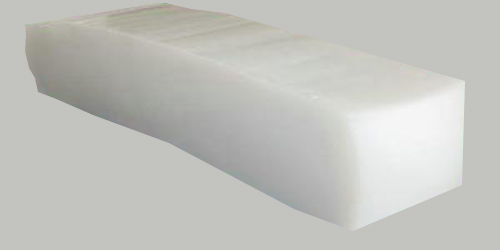

矽橡(xiàng)膠分為液態矽膠和(hé)固體矽膠,從字麵上我們很好理解,前者是流動(dòng)性的液體,後者是固(gù)狀的。液態矽膠和固體矽膠在生產工(gōng)藝上是不(bú)相同的,下(xià)麵宏圖矽膠(jiāo)就介紹一些它們在加工工藝上有哪些不同之處。

高溫硫化(huà)矽橡膠通常以高純度八甲基環四矽氧烷和帶有-C6H5、-CH=CH2、-CH2CH2-CF3等基團的環四矽氧烷為原料,用酸(suān)堿催化(huà)劑開環共聚,經脫除(chú)催化劑和(hé)低揮發分即得矽生膠。橡膠加工時,先加入結構控製劑(二苯(běn)基甲矽二醇)和補強填料(氣相法二氧化矽)、抗氧(yǎng)劑(三氧(yǎng)化二鐵)等,再(zài)在煉膠機上混煉(liàn),經高溫(約200℃)處理後加有機過氧化物(2,5-二(èr)甲基-2,5-二叔丁基過氧化己烷(wán))作硫化劑。混煉膠入模後要加溫(wēn)、加壓。製品出模後有的還要後硫化。混煉膠可擠成管、條、包覆電線電(diàn)纜。

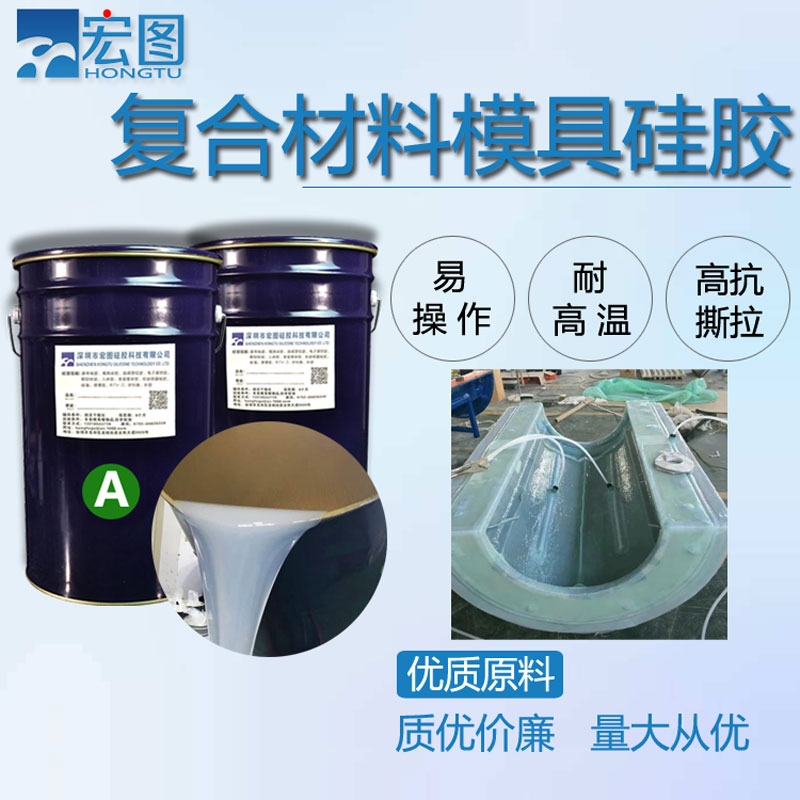

室(shì)溫硫化矽橡膠特點是可以製成不(bú)同(tóng)粘度的膠料,在室溫(wēn)下可以塗布,不需高溫和加壓即可硫化,硫化時(shí)要釋放出醇類、醋酸等低分子產物。室溫硫化矽橡膠有雙組分和單組分之分。雙組分室溫硫化矽橡膠用於精密鑄造用彈性模具(jù)、牙科印模(mó)材料及航天器耐燒蝕塗料等,其原料中的羥基封端低分子(zǐ)聚矽(guī)氧烷要專門製備(bèi),通常以聚矽氧烷環體與水開環製成,分子量的大小以水的加入量控製。單組分室溫硫化矽橡膠用於電子器件的密封保護等,所用主要組分(fèn)之一,帶乙酰氧基或酮肟基等活性基團的矽烷或矽氧烷,也需專門製備。

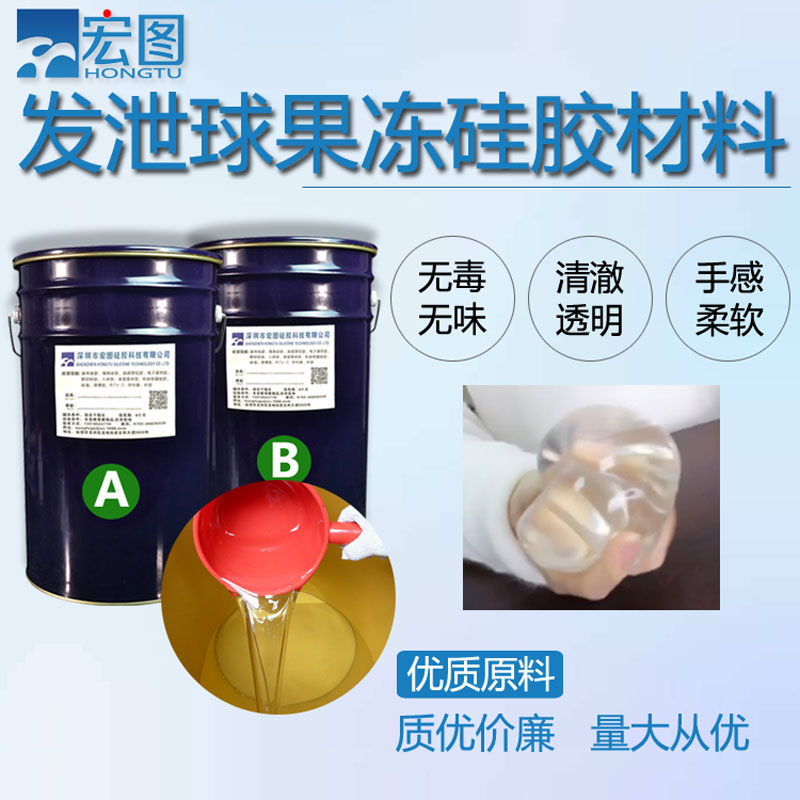

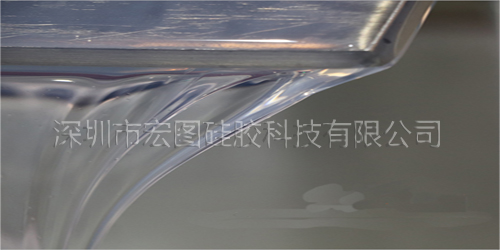

加成型矽橡膠以乙烯基封端的聚矽氧烷和帶氫原子聚矽(guī)氧烷(wán)為(wéi)基料,以鉑化合物為催化劑,多在略高於室溫的條件下硫化:呏SiCHCH2+HSi呏—→呏SiCH2CH2Si呏。如加入特殊製造的有機矽樹脂(zhī)作(zuò)為(wéi)補強劑(jì),可(kě)以得(dé)到透明且有優良的機械性能的硫化膠。其特點是硫化時不放出低(dī)分(fèn)子產物,可灌注(zhù)成(chéng)型深(shēn)部硫化。主要用於(yú)電子器件灌(guàn)注(zhù)塗覆,作光導纖維塗料,也(yě)是人體內軟組織充(chōng)填、顏麵整形的理想材料。

矽膠的孔結構(gòu)與製造方法及條件有關,如成膠、老化、洗(xǐ)滌時的pH、溫度、時間等。可通過擴(kuò)孔處理法將市售(shòu)矽膠(jiāo)擴孔,常用的方法是將其置於熱壓釜中加水或加含鹽的水溶液(如碳酸鈉、醋酸鈉)熱壓處理,例如:在320℃、10MPa熱壓處理可使比表(biǎo)麵及平均(jun1)孔徑分別為(wéi)135m2/g和123Å的(de)矽膠(jiāo)變為26.9m2/g和508Å。

上一篇:矽橡膠模具澆鑄尿烷塑料零件

- 返回首頁

- |

- 宏圖(tú)矽膠(jiāo)

- |

- 矽膠產品

- |

- 矽膠資訊

- 矽膠案例

- |

- 合作夥伴

- |

- 聯係宏(hóng)圖

- |

- 宏圖時刻

公司地址:廣(guǎng)東省 深圳市(shì) 龍崗區 龍城大道3020

座(zuò)機:0755-28342471 郵箱:279840520@qq.com

深圳市宏圖矽膠科技有限公司(sī) 版權所有 ICP:粵(yuè)ICP備17099390號

模具矽膠生產廠家:深圳液體矽(guī)膠生產基地