矽(guī)膠資訊News Center

推薦產品Recommended

當前位置:主頁 > 矽膠資訊 > 技術問(wèn)答 > 技術(shù)問(wèn)答

模具矽膠出現(xiàn)縮水的概率大不大?

時(shí)間:2022-10-20來源:宏圖(tú)瀏覽次(cì)數:

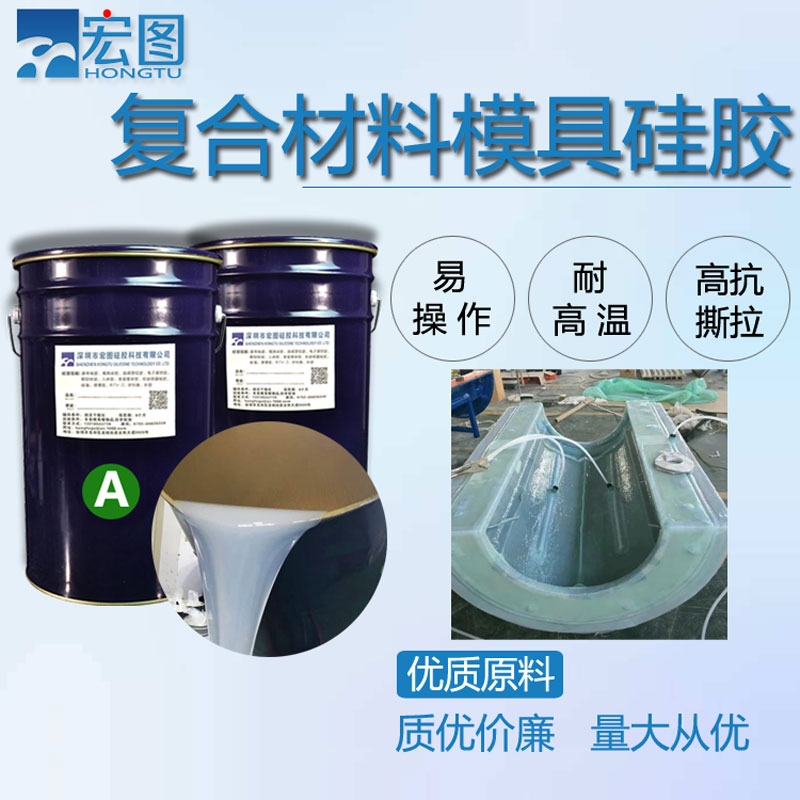

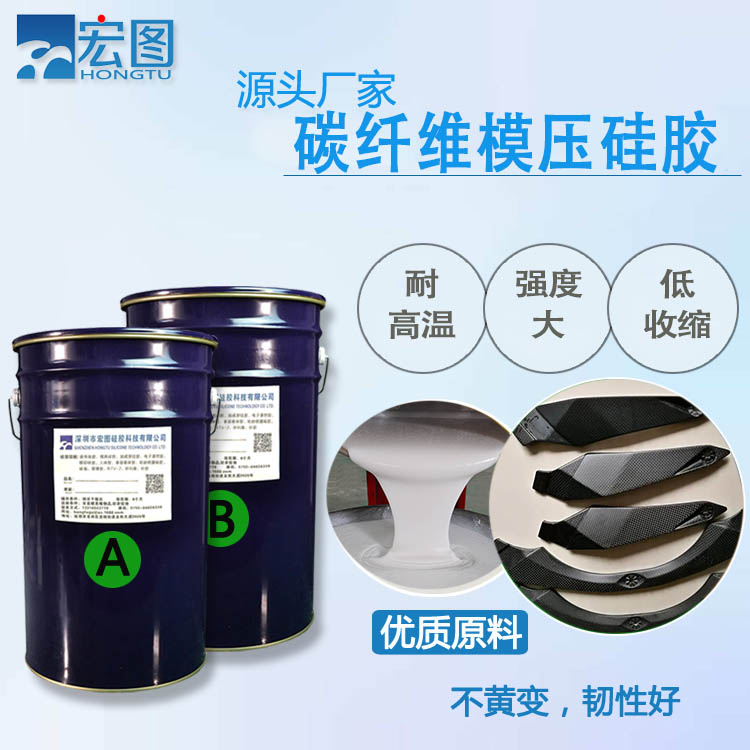

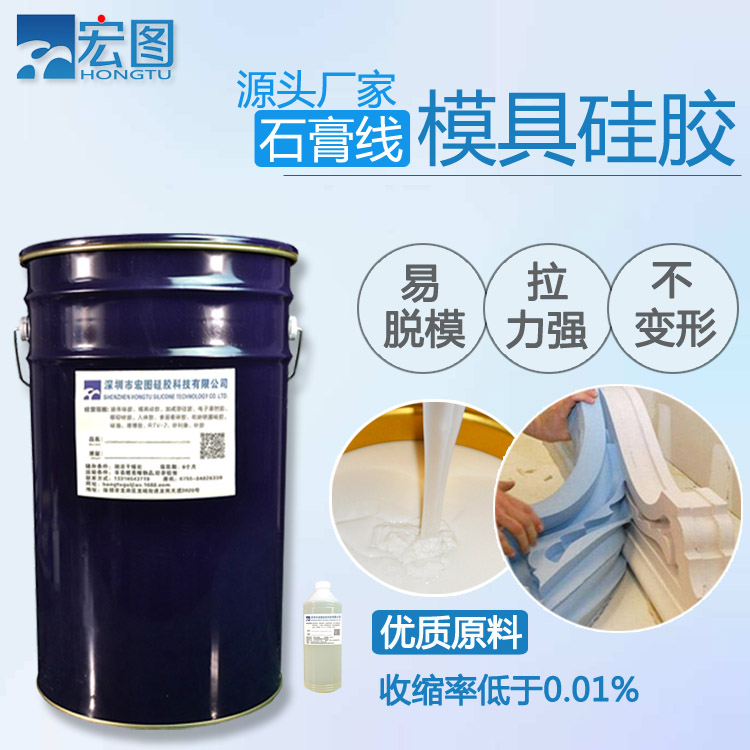

模具矽膠(jiāo)出現縮水(shuǐ)的概率大嗎(ma)?這不是概率大不大的問題,而是不可避免的問(wèn)題;模具矽(guī)膠在液體狀態時,看不出來縮水率,隻(zhī)有固化成(chéng)型(xíng)之後,才會發現矽膠模具有輕微的縮水問題,加成型模具膠的縮水率控製在0.01%,縮合型模具矽膠則在0.03%。

模具矽膠有縮水率,這才是正常情況;如果固化後完全沒有縮水情況,不管是加成型還縮合型模具矽膠,都不可能做到百分(fèn)之百的不縮(suō)水,一般都會在0.01%-0.03%範圍內。但(dàn)是,如果超出這(zhè)個(gè)縮水率範圍內(nèi),也得注意下,可能會造成較大損失。

那又(yòu)是(shì)什麽原因造成模具矽膠超出正常縮水範圍的原因呢?宏(hóng)圖總結為主要有三點:

1、矽膠模具越大,收縮率越明(míng)顯。

2、固化劑添(tiān)加比例過大,會影響矽膠收縮率。

3、模具矽膠沒有完全固化,矽(guī)膠硬度沒穩定,急於脫模或提(tí)前生產,造成矽膠模具容易變形,產生收縮現(xiàn)象。

針對模(mó)具矽膠收縮率高於(yú)正常比例,解決的辦法也是存在的。

1、由於模具矽膠本來就有一定收縮率(lǜ),所以在做產品的時候需按比(bǐ)例放大原始模種;

2、減少固化(huà)劑添加比例;

3、模具必須(xū)在規定的時間6-8小時脫模,24小時後才能使用生產;

4、做大件產品模具要加玻纖布,可以讓模(mó)具不變形或變大。

通過(guò)以上講解,你(nǐ)學會了嗎?關注宏圖矽膠,給你解決更多模具矽膠(jiāo)問題(tí)。

上一篇(piān):液體矽膠翻模難嗎 ?

下一篇:液體矽膠裏含矽油嗎 ?

公(gōng)司地址:廣(guǎng)東省 深圳市 龍崗區 龍城大道(dào)3020

座機(jī):0755-84826339 郵箱:1021011631@qq.com

深圳市宏(hóng)圖矽膠科技有限公司 版權所(suǒ)有(yǒu) ICP:粵ICP備17099390號

模(mó)具矽膠生產廠家:深圳液體矽膠生產基地