矽(guī)膠(jiāo)資訊(xùn)News Center

當前位置:主頁(yè) > 矽膠資訊(xùn) > 行業新聞 > 行業新聞

影響模具矽膠粘性因素有哪些?

時間(jiān):2023-06-20來源:宏(hóng)圖瀏覽次數:

模具矽膠粘性影響因素如下:

一、煉膠工藝:

確保所有原料的分(fèn)散應盡可(kě)能地均(jun1)勻,可加分散劑EF56(如加壓、正確的排膠溫(wēn)度等)。尤其增粘(zhān)樹脂的(de)加入時間的控製,使軟(ruǎn)化的增粘劑得以均勻分散,否則,隻(zhī)相當於膠料中的填料而無法表現其粘性。

二、壓延壓(yā)出過程:

溫度(穩定、包括冷(lěng)卻(què)水、速度、強製冷卻裝置使高溫段減少但不能驟冷,薄半成品相對要冷快些也要避免水膜、卷取(qǔ)溫度要(yào)低;在不(bú)影響(xiǎng)效率、麻麵等的(de)情況下,溫(wēn)度(dù)(包括卷(juàn)取)越(yuè)低越好),避免擠出機不滿,即引入空氣。

回絲膠的使用量(liàng)(適(shì)當比例,過多或過少都會影響質量和粘性)。當回絲膠接近焦(jiāo)燒時會顯著增加氣泡和不粘。

部(bù)件汙染(包括流道、口型板、預口型、輥道等)、接(jiē)頭部位質量(liàng)較差、接頭接不牢、滾(gǔn)壓不均或不實等情況存在,則亦(yì)會影響到部(bù)件之間的粘性。

三、配方:

臨近的部(bù)件配方盡量使用相同(tóng)的樹脂

與碳黑相比增加無機填料可能增加粘性

增加硬脂酸含量可能會(huì)降低粘性

增粘樹脂、不溶性硫磺等的使用

四、原材料:(硫磺、硬脂酸、防老劑等、粘合體係、增粘劑。

五(wǔ)、貯存條件 : 包(bāo)括母膠(jiāo)、半成(chéng)品(pǐn)停放時(shí)間,膠料和半成品的材料應陰涼貯存、防潮防塵。

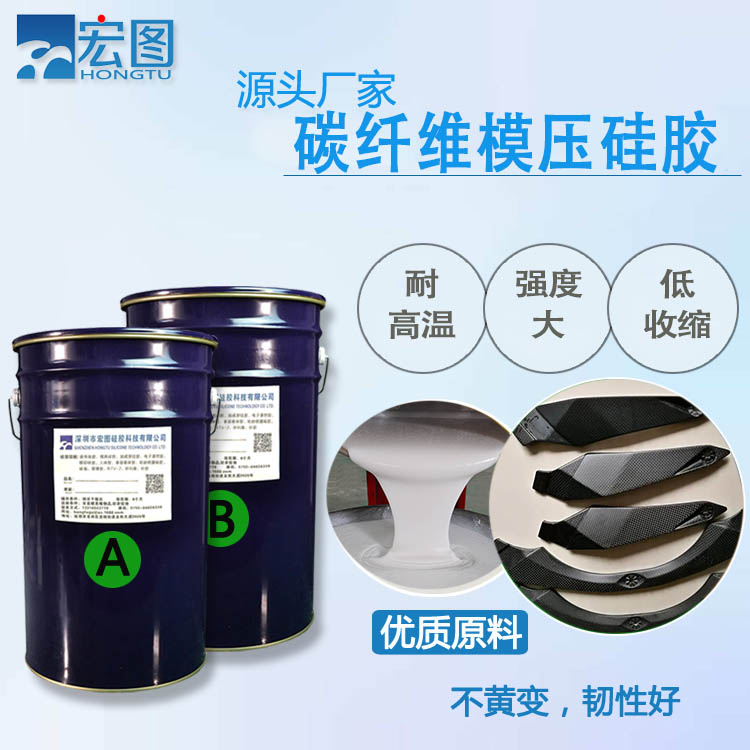

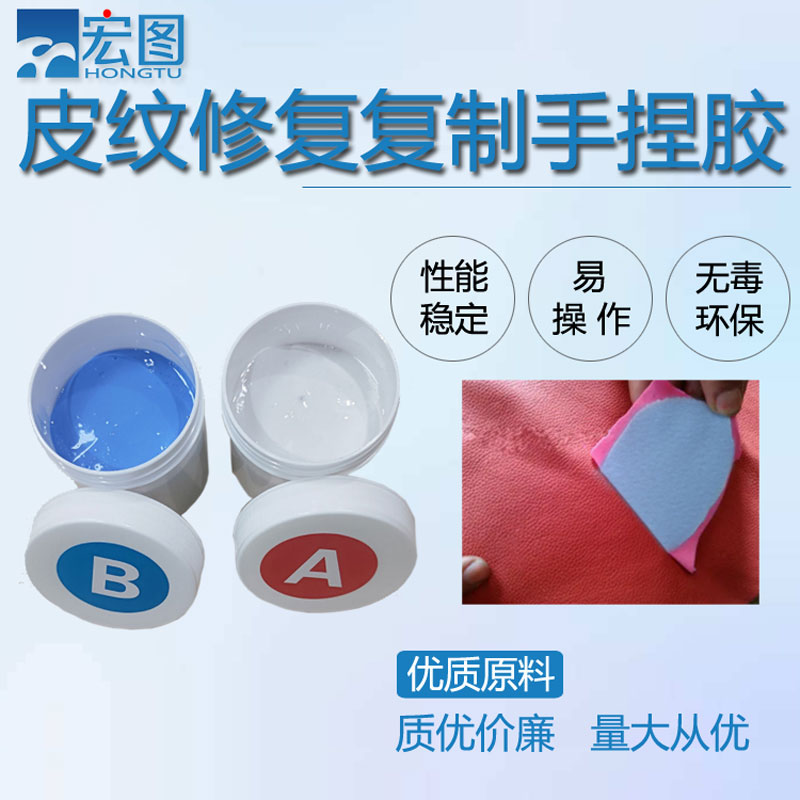

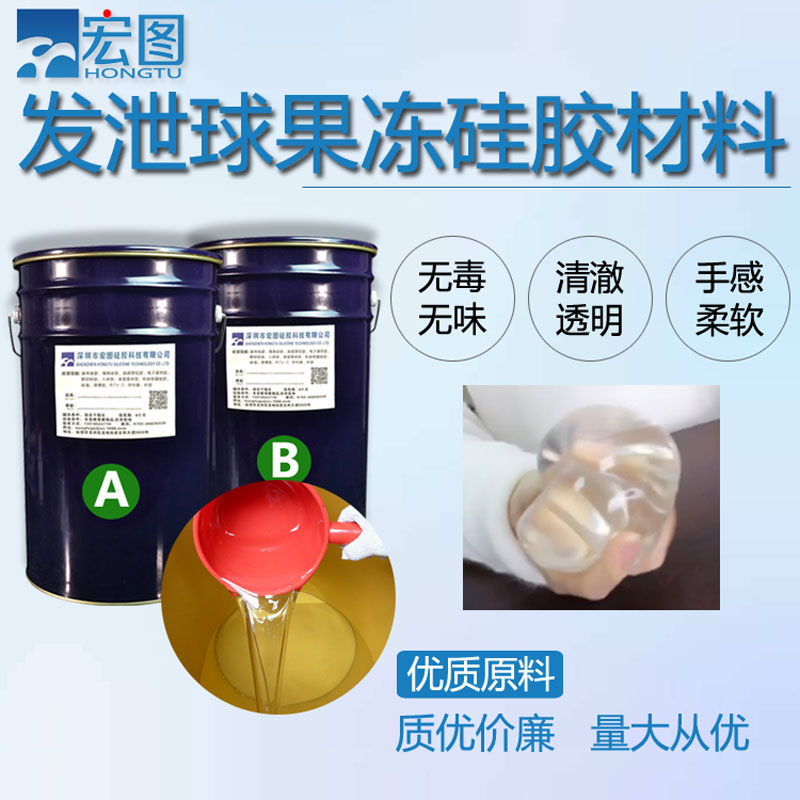

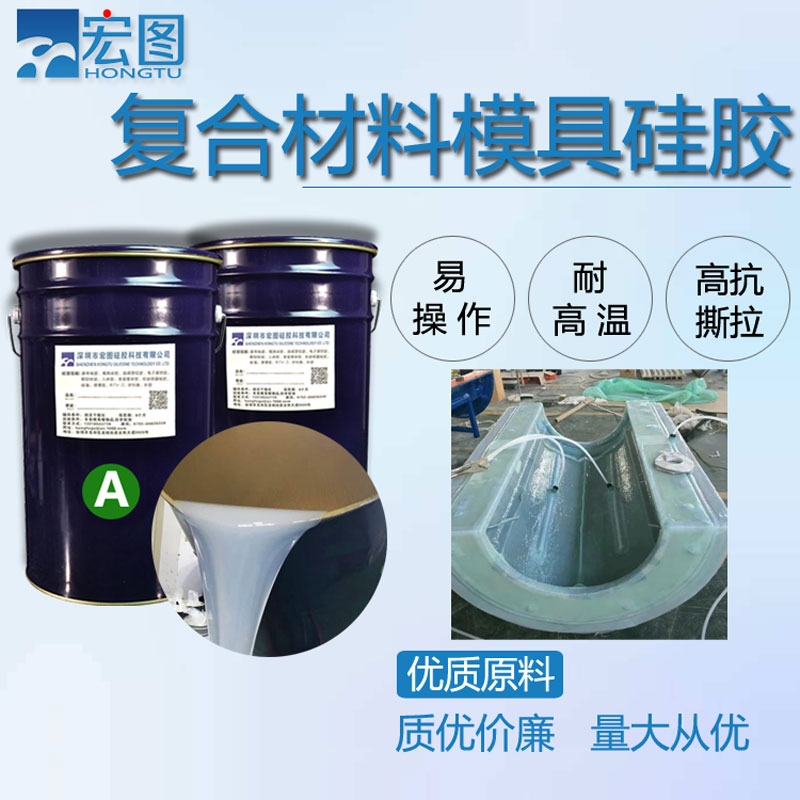

以上就是影響模具矽膠粘性(xìng)的一些因素,如果發現問題可及時調整,購買我們宏圖(tú)模具矽膠原料,矽膠性能可(kě)按需調配。

上(shàng)一篇:液態模(mó)具(jù)矽膠模具與固態模具的壽命分別是多少

- 返回首頁

- |

- 宏圖矽膠

- |

- 矽膠產(chǎn)品(pǐn)

- |

- 矽膠資訊

- 矽膠案例

- |

- 合作(zuò)夥伴

- |

- 聯(lián)係宏圖

- |

- 宏圖時刻

公司地址:廣東省 深圳市 龍崗區(qū) 龍城大(dà)道3020

座(zuò)機:0755-28342471 郵箱:279840520@qq.com

深圳市宏圖(tú)矽膠科技有限公司 版權所有 ICP:粵ICP備17099390號

模(mó)具矽膠生產廠家:深圳液體矽膠生產基地