矽膠資訊News Center

當前位置:主(zhǔ)頁 > 矽膠資訊 > 行(háng)業新聞(wén) > 行業(yè)新聞

什麽原因會導(dǎo)致模具矽膠製品表麵不光滑

時間:2023-06-19來源:宏圖瀏覽次數:

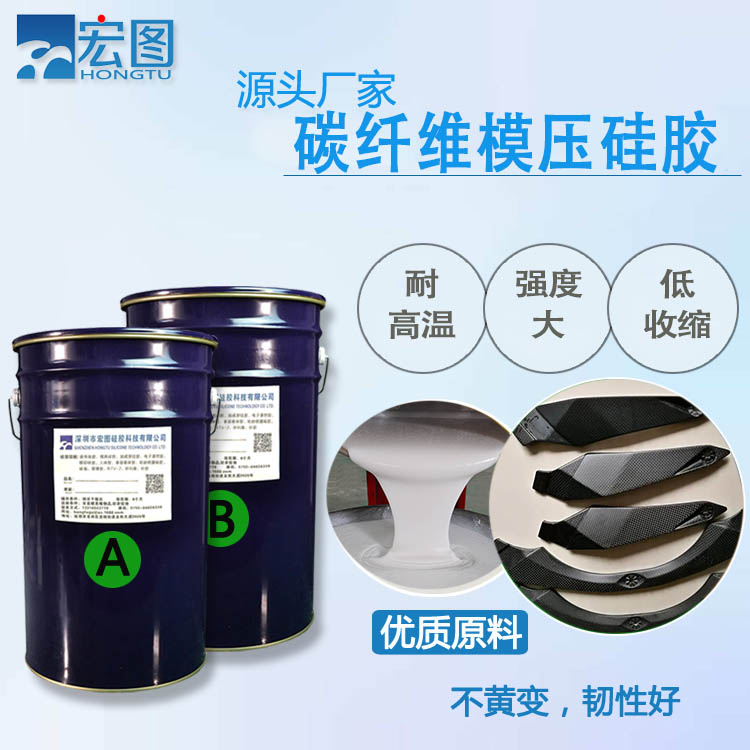

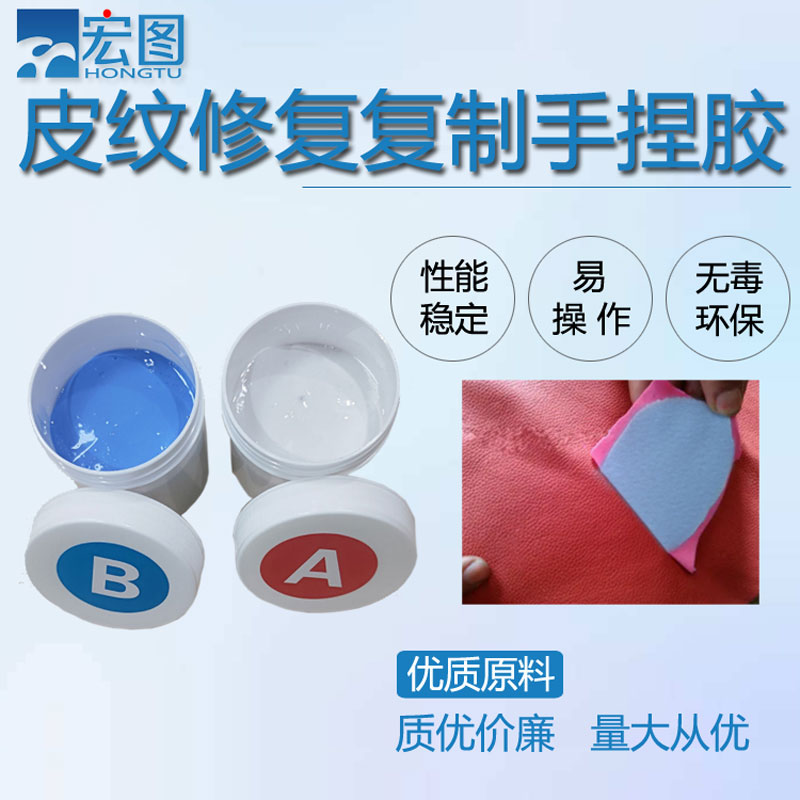

很多朋友多知道,模具(jù)矽膠製品在生活(huó)當中用途廣泛,有的時候剛買的產品(pǐn)就了(le)一段時(shí)間(jiān)導致表麵不夠(gòu)光滑的現象,特別是我們廚房用具或者矽膠手機套,而且還會出現黏黏的(de)感覺,導致使用期限下降,而導致矽橡膠製品表麵不夠光滑(huá)的原因很多(duō),有可能是保養(yǎng)不當導致,有可能是原材料問題,而關於(yú)模具矽膠(jiāo)製品生產廠家導致的表麵不夠光滑的原因有哪些呢?

首先模具矽膠原材料混煉時硫化劑的掌控和使用不合理(lǐ),硫化劑添加量少矽膠製品沒有徹底硫化,導致製品表麵(miàn)發黏。其次,硫化劑與矽膠在混煉時攪拌不均勻,模具呈現一邊硫(liú)化一邊沒有(yǒu)硫(liú)化,導致產品成型硫化後因軟硬不同而變形。最後,生產時機台模具清理不幹(gàn)淨(jìng),模具合模內部不夠光滑、模具當中的含有剩餘殘料導致產品重料出現凹凸現象,致使產品表麵不光滑。

模具矽膠製品廠家(jiā)在製(zhì)作的過(guò)程當中不光隻是簡單的煉膠,成(chéng)型(xíng),質檢記到多簡單工序(xù),對於表麵的光滑度也是有著非常重要的要求,而除原(yuán)材(cái)料問題(tí)以外,在矽膠製品廠家導致產品表麵不夠光滑原因主要有,模具的開發,模具合模內部不夠(gòu)光滑導致產(chǎn)品有凹凸現象,原(yuán)材料混煉時硫化劑的掌控和使用,導致成型硫化後得出產品(pǐn)有軟硬不同而變形。生產是機台的清理和模具當中的殘料(liào)導致產(chǎn)品重料,看上起是兩個(gè)不同的麵部現象(xiàng)等等原因導致。

一般產(chǎn)品(pǐn)都會采用噴油工序,一般產(chǎn)品出現粘黏現象使用噴油後就不會出現粘手,目前在國(guó)內常見的噴油工序有兩種,表麵噴油和鐳射加噴油。表麵噴油是在產品表麵噴塗一層手感(gǎn)油,讓產品便麵(miàn)跟光滑,手感摸上去更舒服,這也是簡單的噴油工序,鐳射加噴油是把完(wán)好的模具矽膠製品(pǐn)先進行噴油後(hòu)在進行鐳射製作出LOGO,圖案等等(děng),現在的工藝當中也是非常常見的一種現象,而表麵處理的工藝有很多種比如(rú)滴膠,彩印,移印等等都是以(yǐ)先噴油在處理得到的。

更有(yǒu)模具矽膠產品質量分析谘詢,請關注我們宏圖矽膠!

更有(yǒu)模具矽膠產品質量分析谘詢,請關注我們宏圖矽膠!

下一篇(piān):模具矽膠成型時產(chǎn)生氣泡的(de)解(jiě)決方法

公司地址:廣東省 深圳市 龍(lóng)崗區 龍(lóng)城大道3020

座機:0755-28342471 郵箱:279840520@qq.com

深圳市宏圖矽膠科技有限公司 版權所有(yǒu) ICP:粵ICP備17099390號

模具矽(guī)膠生產廠家:深圳液體矽(guī)膠生(shēng)產基地(dì)