推薦產品Recommended

當前(qián)位置:主頁 > 矽膠資(zī)訊 > 行業新聞 > 行業新聞

打造專業(yè)級模具矽膠產(chǎn)品,翻模技巧大放送

時間:2025-01-16來源:宏圖瀏覽次數:

在模具製造領域,矽膠模具因其良好(hǎo)的彈性、耐高低溫性能以及易於脫模的特性而備受青睞。打造專業(yè)級的模具矽(guī)膠產品,不僅需要優質的矽膠(jiāo)材料,更離(lí)不開精湛(zhàn)的翻模(mó)技巧。以下宏圖將詳細介紹如何運用這些技巧,以製作出高精度、高(gāo)質感的模具(jù)矽膠產品。

一(yī)、準備階段

1. 原型設(shè)計與製作:

確保原型清晰、精(jīng)確,其質(zhì)量和細節將直(zhí)接影響最終模型的精度和質(zhì)感(gǎn)。

原型可以是手工(gōng)製作的,也可以通過3D打(dǎ)印等技術(shù)生(shēng)成。

2. 材料與工具準備:

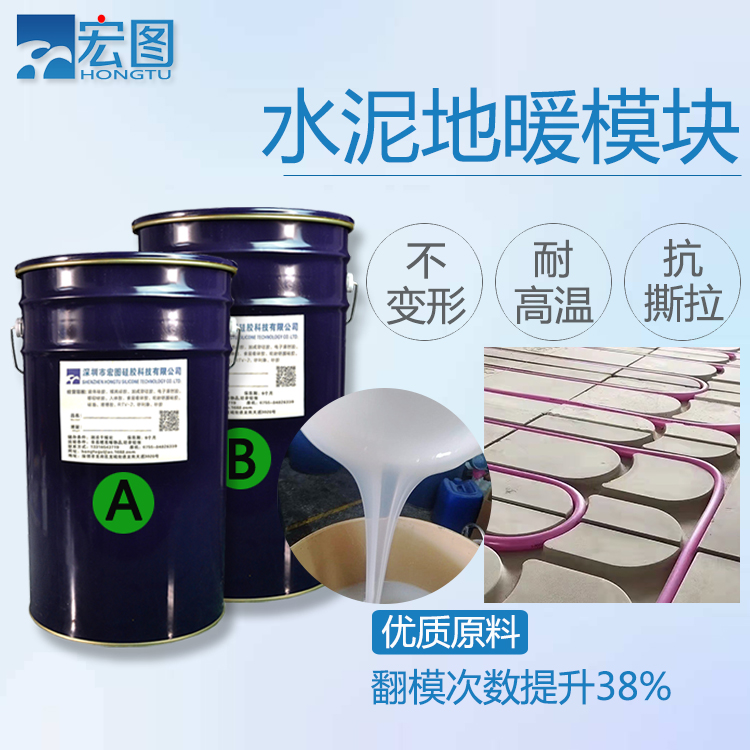

選擇適合的模具矽膠和固(gù)化(huà)劑(jì),根據模型的大小、形狀(zhuàng)和所需質感進行匹配。

準備翻模所需的工(gōng)具,如油泥(ní)、鉛筆(bǐ)、膠(jiāo)槍、膠帶(dài)、凡士(shì)林、刷子、電子秤(chèng)、一(yī)次性紙杯等。

二、分模與搭建模框

1. 畫分模線:

用鉛筆在原型上畫出分模線,這一(yī)步(bù)驟至關重要,因為它決定了最終(zhōng)模(mó)具的結構和形狀。

2. 搭建模框(kuàng):

使用油泥沿(yán)著分模線遮蓋上,並在油泥上紮幾個小孔以定位(wèi)。

用硬板將原型圍起來,形成模框。

三、脫模劑與矽膠處理

1. 噴塗脫模劑:

在搭建好的(de)模框表(biǎo)麵(miàn)噴一遍脫(tuō)模劑,以(yǐ)防止矽膠與模具粘在一起,便(biàn)於後續脫模。

2. 配置(zhì)矽膠:

按一定比例(如100:2)配置矽膠和固化(huà)劑(jì),攪拌均勻,確保無氣泡產生。

四、灌膠與固化

1. 灌膠:

將(jiāng)配置好的矽膠緩慢倒入模框中,注意控製倒膠速度以減少氣泡的產生。

如無(wú)真空機,可通過緩慢倒膠和用牙簽搓破表麵氣泡(pào)來減少氣泡。

2. 固(gù)化:

將灌好膠的模框放置在通風幹燥且平穩的環境下,讓其自然固化。

固化時間(jiān)取決於所選矽膠的種類和固化劑的用量,一般6~8小(xiǎo)時可達到初步固化,12小時可完全固化。

為保證矽膠模具不變形,建議在24小時後再進行開模和後續操作。

五、脫模(mó)與檢查

1. 脫(tuō)模:

待矽(guī)膠完全固(gù)化後,輕輕(qīng)地將矽膠模具從原(yuán)型上剝離下來。

如遇困難(nán),可使用脫模劑或輕輕敲打模具邊緣以助脫模。

2. 檢查:

仔細檢查模具的完整性和精度,如有氣泡、裂紋或變形等(děng)問題,需及時進(jìn)行修(xiū)複(fù)。

六、翻模與複(fù)製

1. 多次翻模:

使用已製作好的矽膠模(mó)具進行多次翻模,以製作出多個相同的模型。

在翻模過程中,要保持模具的清潔和完整性,以確保每次(cì)翻模都能得到高質量的模型(xíng)。

2. 優化與改進:

根據初次(cì)翻模的結果,對模(mó)具進行優化和改進,以提高後續翻模的效率和質量。

打造專業級模具矽膠產品需要掌握一係列翻模技(jì)巧。從準備階段到(dào)脫模與檢查,再到翻模與複製,每一步(bù)都需(xū)要精心操作。隻有這樣,才能製作出高精度(dù)、高質感的模具矽膠產品,為模型製作領域帶來更多創新(xīn)和可能性。